Тепловидение для оптоволоконной промышленности

Iинфракрасные тепловизионные камеры широко используются, и волоконно-оптическая промышленность также тесно связана с инфракрасным излучением.тепловидение.

Волоконный лазер обладает такими преимуществами, как хорошее качество луча, высокая плотность энергии, высокая эффективность электрооптического преобразования, хорошее рассеивание тепла, компактная структура, не требующая обслуживания, гибкая передача и т. д., и стал основным направлением развития лазерных технологий и основная сила приложения.Общий электрооптический КПД волоконного лазера составляет от 30% до 35%, и большая часть энергии теряется в виде тепла.

Поэтому контроль температуры в процессе работы лазера напрямую определяет качество и срок службы лазера.Традиционный метод контактного измерения температуры разрушит структуру корпуса лазера, а одноточечный бесконтактный метод измерения температуры не может точно определить температуру волокна.Использование инфракрасного излучениятепловизионные камерыдля определения температуры оптических волокон, особенно сварных соединений оптических волокон, в процессе производства волоконно-оптических лазеров может эффективно гарантировать разработку и контроль качества изделий из оптического волокна.Во время производственных испытаний необходимо измерять температуру источника насоса, объединителя, пигтейла и т. д., чтобы обеспечить качество продукции.

Инфракрасное тепловизионное измерение температуры на стороне применения также может использоваться для измерения температуры при лазерной сварке, лазерной наплавке и других сценариях.

Уникальные преимущества инфракрасных тепловизионных камер применительно к обнаружению волоконным лазером:

1. Тепловизионная камераимеет характеристики дальнего, бесконтактного и измерения температуры большой площади.

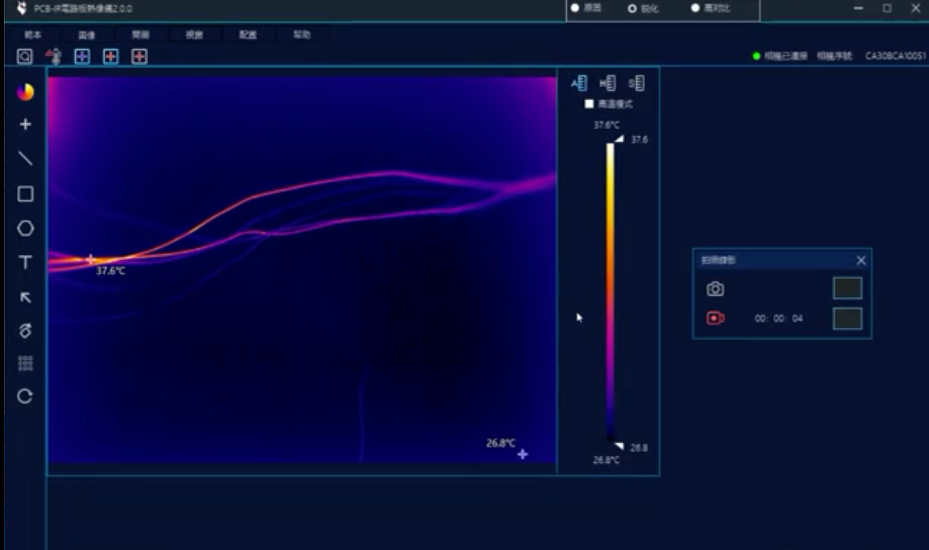

2. Профессиональное программное обеспечение для измерения температуры, которое может свободно выбирать область мониторинга температуры, автоматически получать и записывать точку с самой высокой температурой и повышать эффективность теста.

3. Температурный порог, выборка с фиксированной точкой и множественные измерения температуры могут быть установлены для реализации автоматического сбора данных и построения кривой.

4. Поддержка различных форм сигналов тревоги при перегреве, автоматическое определение отклонений от нормы в соответствии с заданными значениями и автоматическое создание отчетов с данными.

5. Поддержка вторичной разработки и технических услуг, предоставление многоплатформенного SDK и облегчение интеграции и разработки оборудования для автоматизации.

В процессе изготовления мощных волоконных лазеров могут иметь место оптические несплошности и дефекты определенного размера в местах сварки волокон.Серьезные дефекты могут привести к аномальному нагреву стыков волокон, что приведет к повреждению лазера или воспламенению горячих точек.Поэтому мониторинг температуры сварных соединений волокон является важным звеном в процессе производства волоконных лазеров.Мониторинг температуры в месте сращивания волокна может осуществляться с помощью инфракрасного тепловизора, чтобы определить, является ли качество измеренного места сращивания волокна квалифицированным, и улучшить качество продукта.

Использование онлайнтепловизионные камерыИнтеграция в оборудование автоматизации позволяет стабильно и быстро измерять температуру оптических волокон, что повышает эффективность производства.

Время публикации: 16 февраля 2023 г.